Mantenimiento Preventivo Total o TPM en el Lean Manufacturing

El mantenimiento preventivo total o TPM es uno de los enfoques empresariales más buscado por las organizaciones, sin embargo no todos conocen qué significa realmente este término. Desde Lean-Management.site te contamos todo acerca de este término y su implicación en el mundo laboral.

¿Qué es el TPM en el Lean Manufacturing?

TPM son las siglas de Total Production Management (Mantenimiento preventivo total). Es un componente clave de la fabricación ajustada, que se centra en la eficiencia y la eficacia a través de la mejora continua. El TPM se centra en la adopción de un enfoque holístico para la gestión de todo el proceso de producción, desde el pedido hasta el envío.

Implica la gestión de todas las entradas y salidas del proceso de producción, así como de los recursos que intervienen en su ejecución. Esto significa que debe haber definiciones claras de los trabajos y las tareas, así como controles de calidad eficaces y herramientas de seguimiento.

El TPM también requiere el compromiso y la coordinación de todas las partes implicadas. Sin una fuerte coordinación, es posible que los procesos se vuelvan ineficaces o que se cometan errores. Con el Mantenimiento preventivo total, la fabricación ajustada puede aplicarse con éxito a los procesos de producción a todas las escalas.

Se puede resumir en:

- Sin averías

- Sin paradas pequeñas ni funcionamiento lento

- Sin defectos

Además valora un entorno de trabajo seguro:

TPM enfatiza el mantenimiento proactivo y preventivo para maximizar la eficiencia operativa de los equipos. Desdibuja la distinción entre las funciones de producción y mantenimiento al poner un fuerte énfasis en capacitar a los operadores para que ayuden a mantener sus equipos.

La implementación de un sistema de TPM crea una responsabilidad compartida para los equipos que fomenta una mayor participación de los trabajadores de la planta. En el entorno adecuado, esto puede resultar muy eficaz para mejorar la productividad (aumentar el tiempo de actividad, reducir los tiempos de ciclo y eliminar defectos).

Si aún así quieres informarte más sobre el Mantenimiento Preventivo Total, te dejamos un vídeo donde te cuentan todo lo que debes saber sobre este concepto de manera sencilla:

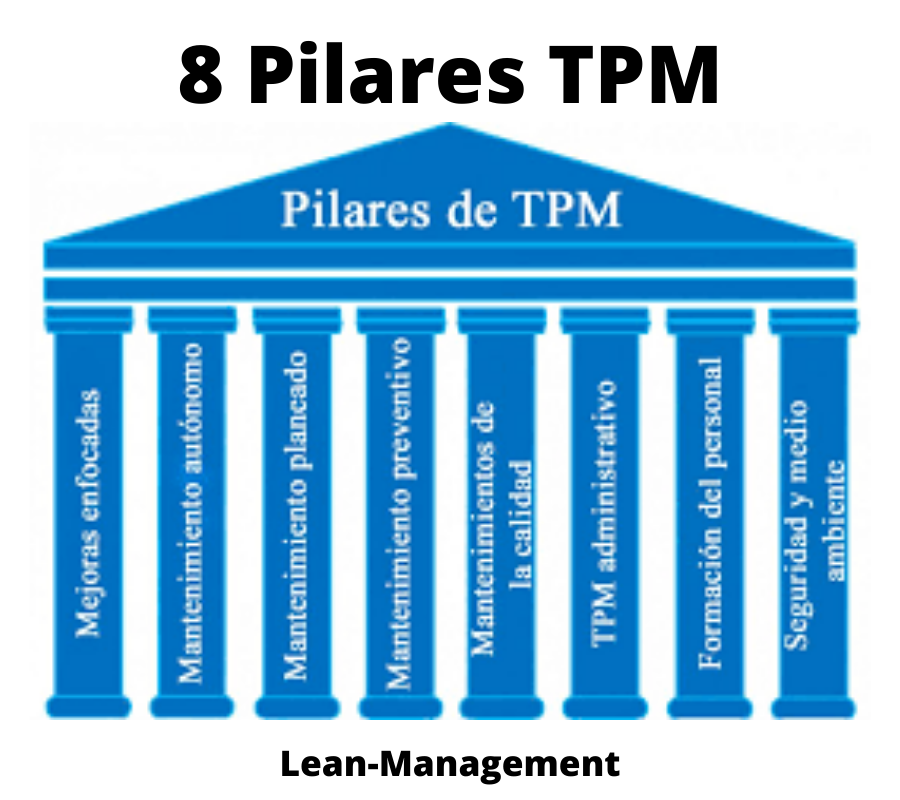

8 Pilares de TPM en Lean Manufacturing

El enfoque tradicional de TPM se desarrolló en la década de 1960 y consta de 5S como base y ocho actividades de apoyo (a veces denominadas pilares).

1. Mantenimiento Autonomo

El mantenimiento autónomo es la práctica de mantener un edificio o instalación sin requerir la supervisión directa de un profesional capacitado y conocedor de las necesidades específicas de la propiedad. En muchos casos, los programas de mantenimiento autónomo se utilizan para ahorrar tiempo y costes en los trabajos de mantenimiento rutinarios que suelen requerir la supervisión continua de un inspector de edificios profesional. Sin embargo, el mantenimiento autónomo también puede utilizarse para salvar vidas cuando se interviene rápidamente en situaciones de emergencia.

Por ejemplo, si un sistema de calefacción, ventilación y aire acondicionado (HVAC) defectuoso ha fallado y está causando niveles peligrosos de calor o humedad en un edificio, el mantenimiento autónomo puede ser la única manera de asegurar que el sistema se mantenga adecuadamente para mantener a todos a salvo. En definitiva, tanto si se utiliza con fines puramente económicos como de seguridad, el mantenimiento autónomo es un enfoque innovador que puede ayudar a mejorar la calidad de vida general de los residentes de cualquier edificio o instalación.

2. Mantenimiento Planificado

El mantenimiento planificado es la piedra angular del TPM, un método para definir y mantener la calidad en los centros sanitarios. El objetivo del mantenimiento planificado es garantizar que todos nuestros pacientes reciban una atención de alta calidad, independientemente de sus necesidades o preferencias individuales. Gracias a las revisiones periódicas, podemos identificar los problemas antes de que se conviertan en problemas graves, lo que garantiza que nuestros pacientes reciban siempre la mejor atención posible.

Además, el mantenimiento planificado ayuda a reducir los costes, ya que disminuye la necesidad de costosas visitas a urgencias y aumenta nuestra capacidad de controlar a los pacientes para que se recuperen adecuadamente. En general, el mantenimiento planificado es importante tanto para nuestros pacientes como para el sector sanitario en su conjunto, ya que proporciona el marco necesario para ofrecer una atención de alta calidad.

3. Calidad

El mantenimiento de la calidad como pilar del TPM es la práctica continua de cuidar la calidad y el valor de un producto o servicio a lo largo del tiempo. Esto incluye la supervisión de parámetros como el rendimiento y la satisfacción del usuario para garantizar que el producto funciona de forma óptima. Además, el mantenimiento de la calidad implica estar al día de los cambios tecnológicos para adelantarse a las amenazas en evolución y maximizar la seguridad. En general, es esencial que las organizaciones inviertan en estrategias de mantenimiento de la calidad para seguir siendo competitivas y proteger sus activos digitales.

4. Kobetsu Kaizen

Kobetsu Kaizen, o «Cambio para mejorar», es un pilar fundamental de la TPM (Mantenimiento Productivo Total). Este enfoque para mejorar el rendimiento utiliza métodos sencillos y rápidos para fomentar la mejora continua. La clave es identificar y centrarse en los errores y puntos débiles más costosos de una organización, y utilizar esa información para racionalizar los procesos y realizar mejoras. Al desafiar continuamente a los trabajadores para que piensen en formas de hacer las cosas mejor, Kobetsu Kaizen garantiza que las empresas puedan adelantarse a la competencia y sacar al mercado nuevos productos y servicios con mayor rapidez y eficacia.

5. Prevención del Mantenimiento

El TPM es un enfoque múltiple para garantizar la seguridad, integridad y fiabilidad de las infraestructuras críticas. Un componente clave del TPM es la preparación diligente del mantenimiento. La prevención del mantenimiento es la práctica de planificar con antelación las interrupciones previstas y minimizar los riesgos mediante el uso de métodos competentes, eficientes y eficaces. Mediante la aplicación de estrategias de prevención del mantenimiento, las organizaciones pueden mitigar los riesgos y reducir los gastos operativos, al tiempo que maximizan el rendimiento y la longevidad de los activos. La prevención del mantenimiento es un pilar clave del TPM, y sus beneficios son tangibles y profundos.

6. Educación y formación

El funcionamiento actual de la empresa debe reforzarse mejorando su organización y su cultura. Para ello, debe aplicarse un mapa de la cadena de valor transaccional con el fin de encontrar oportunidades y, a continuación, poner en marcha proyectos destinados a mejorar los tiempos y los errores en esta vía.

7. Salud, seguridad y medio ambiente

La formación debe ser polivalente, según las necesidades de la planta y la organización. Muchos de estos despilfarros pueden atribuirse a que las personas no están bien formadas desde el principio, por lo que es importante planificar antes de empezar las clases o arriesgarse a gastar en algo que puede no ser tan eficaz más adelante.

8. Tpm en la oficina

El funcionamiento actual de la empresa debe reforzarse mejorando su organización y su cultura. Para ello, debe aplicarse un mapa de la cadena de valor transaccional con el fin de encontrar oportunidades y, a continuación, poner en marcha proyectos destinados a mejorar los tiempos y los errores en esta vía.

Conclusión final sobre el Mantenimiento Preventivo Total

Aunque los fabricantes siempre se esfuerzan por lograr una «producción perfecta», pueden surgir problemas inesperados incluso en las instalaciones mejor planificadas. Si bien lograr la perfección en la planta de producción puede no ser factible, las instalaciones que adoptan el Mantenimiento Productivo Total pueden optimizar el rendimiento en sus líneas de producción y ver resultados comerciales de gran alcance.